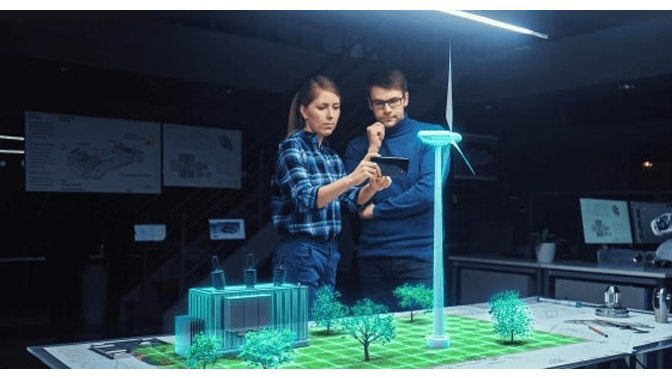

Atos y Materialise impulsan la impresión 3D en metal

- Actualidad

Presentan un nuevo inserto de titanio para paneles de material compuesto fabricado mediante tecnología aditiva que reduce el peso frente a las soluciones tradicionales en casi un 70%.

La división de ingeniería de Atos y la compañía de soluciones de fabricación 3D Materialise han presentado un inserto de titanio optimizado para estructuras aeroespaciales creado mediante impresión 3D. Estos insertos se utilizan principalmente como puntos de amarre para transportar grandes estructuras, por lo que puede levantar cargas muy pesadas. El objeto impreso ha conseguido reducir su peso hasta un tercio del valor original, manteniendo e incluso mejorando todas sus propiedades y su funcionalidad.

En concreto, Atos y Materialise han utilizado para el diseño del inserto técnicas avanzadas de optimización topológica y estructuras paramétricas tipo lattice, consiguiendo reducir su peso de 1.454 a 500 gramos. Esto supone una reducción del 66%, lo que permitirá poder incorporar más equipos funcionales al satélite y conseguir ahorros de cientos de miles de dólares en cada lanzamiento. De hecho, y teniendo en cuenta que a día de hoy poner en órbita un kilogramo tiene un coste aproximado de unos 20.000 dólares, cualquier ahorro de peso revierte en reducir barreras en la exploración espacial. Así, con la fabricación aditiva, el interior de los objetos puede vaciarse o llenarse con estructuras ligeras, poniendo material únicamente allí donde es necesario.

El resultado no sólo ha sido una reducción en el peso, sino que además se ha conseguido mejorar otros aspectos complejos, como la reducción de los esfuerzos termo-elásticos generados durante el proceso de curado de los paneles y la mejora en la distribución de las cargas, mediante una optimización de forma, para retrasar el fallo de la estructura. El equipo de Atos-Materialise, compuesto por expertos en ingeniería aeroespacial, cálculo computacional por elementos finitos, diseño estructural, ciencia de materiales y fabricación aditiva, planteó el diseño del componente cubriendo todos los requerimientos desde la fase de diseño conceptual hasta la de fabricación.

Y en cuanto a la fabricación, se ha realizado mediante impresión 3D de aleación de titanio, con un proceso conocido como Selective Laser Melting (SLM). Esta impresión en metal presenta un gran potencial para el sector aeroespacial, permitiendo fabricar componentes optimizados de geometrías extremadamente complejas, acortar plazos de entrega y fabricar sin requerir acopio previo de utillajes.

Recomendaciones que te puedan interesar…